摘要:光刻巨头们都经历了怎样的起落?这对中国企业又有着怎样的启示?

近年来,随着人们对芯片制造领域的关注不断加深,光刻机也从一种不为人知的先进制造设备,一跃成为大众关注的焦点。

那么,你知道光刻机是如何诞生的吗?在其发展过程中,光刻巨头们都经历了怎样的起落?这对中国企业又有着怎样的启示?

光刻技术的诞生

在光刻技术诞生之前,人类的复杂计算已经可以通过电子计算机“代劳”了。不过,当时计算机的算力十分有限,它们一般使用真空管作为计算单位,打开真空管编号为1,关闭它编号为0。这种设备和灯泡一样,不仅经常容易烧坏,还会吸引昆虫。

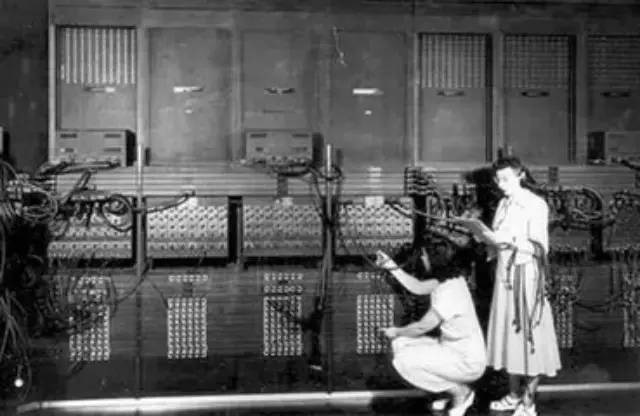

1946年,美国研制出当时最先进的计算机“埃尼阿克”,它包含了18000个真空管“开关”,但平均每两天就有一个发生故障,并导致计算机停止运转,而工作人员则需要从18000个真空管里排查出故障源。

计算机“埃尼阿克”

于是,科学家们开始探索更小、更快、更有效率的“开关”。

在美国贝尔实验室工作的物理学家威廉·肖克利意识到,更好的“开关”需要一种更新的材料——半导体,硅或锗这类半导体材料在加入其他材料或施加电场的情况下可以像“阀门”一样工作,这一理论随后得到了证实,于是“晶体管”这一新型“开关”由此诞生。

尽管晶体管很快取代了真空管成为计算机的主要部件,但成千上万个晶体管的布线依然错综复杂。直到1958年,工程师基尔比将多个“晶体管”内置在同一块硅板或锗板上并形成“集成电路”,其效能才大大提升,而集成电路还有另一个名字——芯片。

不过很快,晶体管的小型化又成了一个问题。

其实,早在1955年,贝尔实验室就开始尝试采用光刻技术在硅片上制作更精细复杂的电路了。

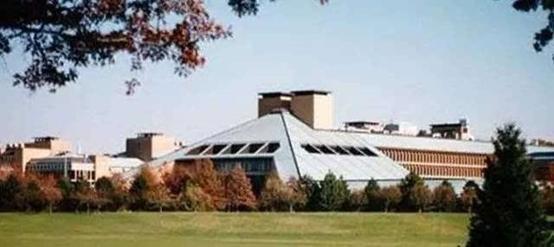

坐落于美国新泽西州的贝尔实验室

当时还没有“光刻”这个名词,这项技术被叫作“照相雕版”或者叫“蚀刻”。这主要是因为光刻的原理与照相机类似,不过,照相机拍摄的照片是印在底片上,而光刻技术“刻”的不是照片,而是电路图和其他电子元件。

1958年,美国物理学家杰伊·拉斯罗普和他的助手化学家詹姆斯·奈尔从显微镜中得到启发,即可以通过颠倒显微镜让图像变得更小,并利用这一原理在微小的台面上“打印”复杂的图像。由此,“光刻”技术开始应用于半导体制造。

巨头的成长之路

此后的一段时间,美国都是光刻机行业的引领者。

20世纪60年代,美国GCA公司制造出第一台接触式光刻机,并成为当时的主流产品。

此时,伴随着半导体的应用范围日益广泛,光刻机的市场需求不断上升,作为GCA供应链的日本尼康和佳能也开启了光刻机的研发。

荷兰飞利浦旗下的一家小公司Natlab同样意识到了机遇,并迅速启动了光刻机制造计划,而它正是光刻巨头阿斯麦(ASML)的前身。

1967年,Natlab研制出光刻机原型。由于在精密技术和设备上的优势,Natlab的光刻机在精确度上比同行们表现得更好,实现了位置移动10厘米而位移偏差只有0.1微米的精度。

但是这项技术在当时并没有受到广泛关注,反而是其他层出不穷的技术问题让光刻机的大规模生产变得艰难。

直到20世纪80年代初,美国依旧保持着在光刻机生产领域的优势。1981年,GCA的光刻机销售额已达到1.1亿美元,3年翻了近10倍。

而日本的努力也卓有成效,尼康在1980年推出第一台步进式光刻机,这种高性能光刻机在稳定性和自动化程度上更加优异,并迅速占据市场。

与此同时,Natlab却因为赚不到钱差点被出售。

这时,一家荷兰本地芯片设备厂商ASML(先进半导体材料公司)站了出来。除了光刻机,这家公司还生产一切与芯片制造相关的设备,一旦光刻机被整合到产业链中,效率将大大提升。于是1984年,阿斯麦正式成立。

阿斯麦第一任CEO贾特上任后,通过严格把控工作流程和打通供应链,解决了光刻机大规模生产的难题。同时,他还发现,产业升级推动新一代光刻机提升对细节定位的精度要求,阿斯麦的技术优势终于开始显现。

在这之后,依靠不断投入研发资金,继续解决供应链问题和开拓市场,阿斯麦的光刻机销售逐渐好转。1987年,阿斯麦在与台积电的合作中受益,到1989年,全球市场占有率达到15%。

1991年,阿斯麦率先使用模块化设计和并行开发,这不仅大大提升了光刻机生产效率,还能让客户随意选配各种部件,生产灵活性得到了极大提升。

到20世纪末,阿斯麦的对手只剩下了尼康。

成功的秘诀

20世纪90年代,为了制造更小的晶体管,光刻机的竞争焦点变成了光源波长。

当时,尼康等公司主张延续前代技术,走稳健道路,而台积电的林本坚则想出了利用水改变光折射率的“浸没式光刻”方案。

林本坚在游说美、日、德各家半导体巨头无果后,与阿斯麦一拍即合,阿斯麦用一年时间迅速制作出样机,并因此收获大量订单。到2004年,阿斯麦和台积电共同研发的“浸没式”光刻机诞生。这一年,阿斯麦开始逆袭。

然而,“浸没式”光刻机仍不足以实现芯片上最精细化的处理,此时的光刻机需要波长更小的光源——极紫外光。而阿斯麦经年累月的技术投入恰好有了成效。

早在1990年,美国就集结了包括国立实验室、大学、公司在内的50多个单位,展开了对极紫外光源的研发。但由于技术难度高,研发周期长,只有阿斯麦公司能够持续投入时间和金钱。

终于,在2006年,阿斯麦生产出了更为先进的EUV(极紫外光)光刻机设备,进一步提升了芯片的性能。EUV光刻机正是用于生产手机、电脑和各类数据处理器等关键芯片的工具。

工程师们在无尘室中工作 ASML官方网站

事实上,阿斯麦最初只是一家小公司,它的核心竞争力在于整合发明、设计和生产等各个环节,从而不断迭代一个非常复杂的系统。

而要做到这一点,需要企业知识的密度足够大。荷兰高科技学院董事雷吉梅克认为,阿斯麦是一家知识密集型企业,他们非常擅长系统集成方面的知识,企业同时又是一个实验室,能够集合吸纳许多新的发明。

另外就是全领域的持续投入。尽管阿斯麦仍然会从许多供应商那里购买关键部件,但这并不妨碍其为研究人员提供大量研究经费和时间对相应部件开展研究。这让企业面对产业升级和技术挑战时,能尽快取得解决方案。